Portada >

Noticias corporativas >

GIS: Se enfoca en la remanufactura y redefine el valor de los equipos de minería

Portada >

Noticias corporativas >

GIS: Se enfoca en la remanufactura y redefine el valor de los equipos de minería

2024.07.25

2024.07.25

La remanufactura se refiere al proceso de producción a gran escala de reparación profesional de piezas de automóviles, maquinaria de construcción, etc., dañadas o desechadas, para que los productos remanufacturados alcancen la misma calidad y rendimiento que los nuevos originales. Según estimaciones de instituciones de investigación relevantes, en comparación con la fabricación de productos nuevos, la remanufactura puede ahorrar un 50% en costos de producción, un 60% en energía, un 70% en materiales y reducir las emisiones en un 80%, lo que tiene beneficios económicos y ambientales significativos. La remanufactura se considera como un complemento y desarrollo de la tecnología de fabricación avanzada, y es una nueva industria con un gran potencial en el nuevo siglo.

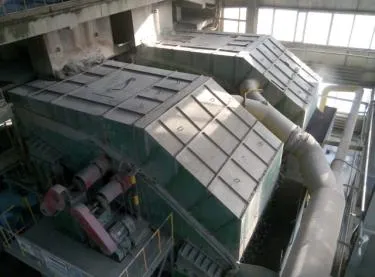

China es un gran productor, consumidor e importador de equipos de minería. Dado la naturaleza especial de los equipos de minería – voluminosos, costosos, con un gran trabajo de mantenimiento y altos costos de mantenimiento, una vez que los equipos se paran debido al desgaste o daño, no solo afectará el progreso de la producción, sino que también causará enormes pérdidas económicas directas. La remanufactura de equipos de minería viejos no solo prolonga la vida útil de los equipos, sino que también es una decisión inteligente en términos de control de costos, ahorro de recursos y protección del medio ambiente.

Como uno de los líderes en soluciones de trituración y cribado en el país, Jiangxi Gold Intelligent Service Engineering Co., Ltd., una subsidiaria de NMS (en adelante “GIS”), se destaca por su rica experiencia en la industria y su capacidad de innovación tecnológica. Además de enfocarse en el mantenimiento de equipos, la operación inteligente y la optimización de procesos, también se destaca en el campo de la reutilización de maquinaria minera. Para brindar un servicio integral de reutilización, GIS se apoya en una red de servicio posventa que cubre todo el país, reuniendo a diversos profesionales técnicos de empresas internacionales de renombre y a trabajadores calificados en la producción de trituración y cribado en grandes empresas mineras nacionales, asegurando que cada cliente pueda disfrutar de una experiencia de servicio profesional y eficiente, ayudando a resolver problemas reales para los clientes.

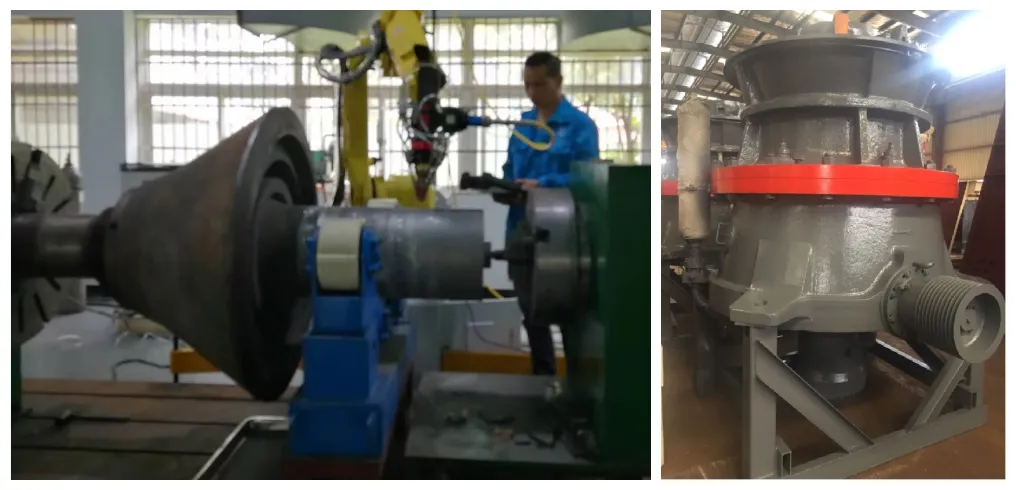

En el proceso de remanufacturación, GIS sigue estrictas normas de operación científica, que incluyen inspección de productos, limpieza, desmontaje, clasificación, pruebas, diseño de soluciones (selección técnica), procesamiento de remanufactura y pruebas finales. Los técnicos de remanufactura de GIS explican: “Realizamos pruebas inteligentes en los equipos con fallas (es decir, pruebas no destructivas). Para aquellos que cumplen con las condiciones de remanufactura, desmontamos, limpiamos y tratamos la superficie de las piezas, diseñamos un plan de remanufactura según los resultados de las pruebas y evaluaciones, seleccionamos las tecnologías adecuadas de remanufactura y procesamiento, y mediante técnicas como soldadura por plasma, recubrimiento por láser, tratamiento térmico, logramos la reparación y remanufacturación de maquinaria minera y sus componentes, y finalmente, después de pruebas de rendimiento, garantizamos que, después de la reparación, tengan un rendimiento igual o incluso superior al de los productos nuevos, logrando así la renovación de productos antiguos”.

Hasta ahora, GIS ha completado con éxito varios proyectos de remanufactura de equipos importados, cuyos efectos significativos han sido altamente elogiados por los usuarios y ampliamente reconocidos en el mercado. Estos casos de éxito no solo demuestran la sólida capacidad de la empresa en el campo de remanufactura, sino que también establecen un ejemplo para promover la economía circular de maquinaria minera, aliviar la presión sobre los recursos y proteger el medio ambiente.

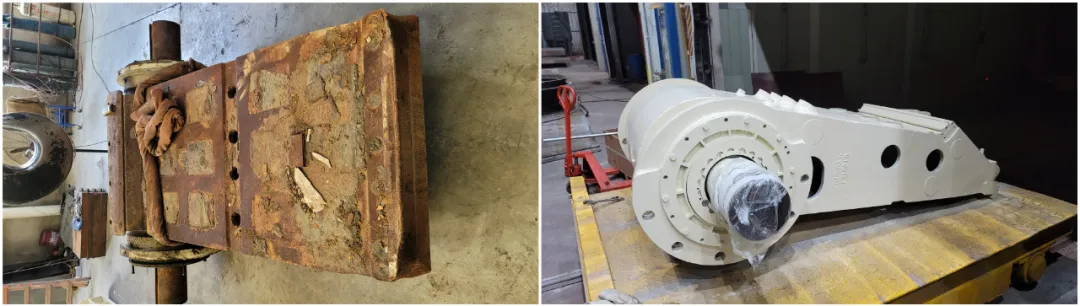

Restauración del bastidor HP500 en un proyecto en Anhui

Restauración del eje principal de CH870/870i en un proyecto en Mongolia Interior

Restauración de la mandíbula móvil de C110 en un proyecto en Guangxi

Restauración del vibrador de caja de SE6V en un proyecto en Jilin

Al mismo tiempo, aprovechando la sólida capacidad de investigación y diseño de NMS, combinada con sus ventajas en fundición, tratamiento térmico, mecanizado y pruebas de productos, GIS ha logrado dominar con éxito la tecnología de producción de un conjunto completo de piezas de repuesto para trituradoras cónicas importadas de las series ST, MZ, HP, MP, logrando la sustitución nacional de piezas clave. Además, la empresa ha invertido en la construcción de una fundición de piezas desgastadas y un centro de investigación y desarrollo, desarrollando una serie de productos de piezas desgastadas de alto rendimiento y larga vida útil para satisfacer las diversas demandas del mercado. La serie de acero de alto manganeso GZ-Mn desarrollada por GIS tiene una excelente resistencia al desgaste y adaptabilidad a las condiciones de trabajo, siendo ampliamente utilizada en diversas piezas desgastadas de trituradoras de mandíbulas, trituradoras cónicas hidráulicas, trituradoras de impacto y equipos de cribado, recibiendo altas calificaciones de los clientes.

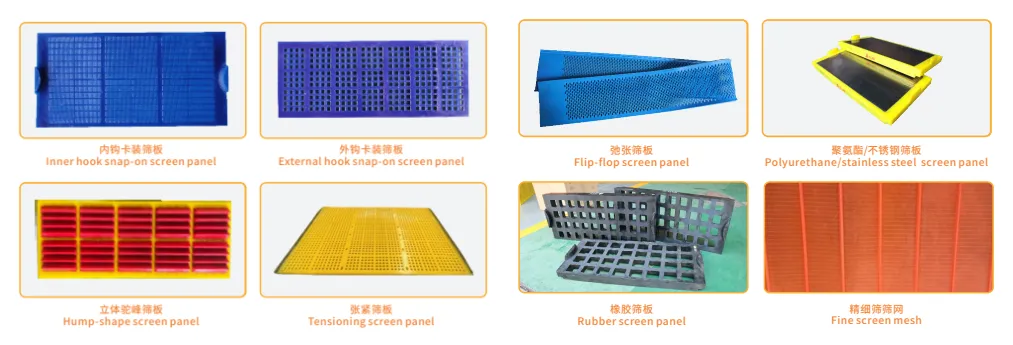

Además, la subsidiaria de NMS, NMS New Technology Material Co., Ltd., produce una variedad de mallas de poliuretano y mallas metálicas que pueden satisfacer las necesidades de diversas industrias como minerales, materiales de construcción y productos químicos. Hasta ahora, las mallas de NMS New Technology Material se han vendido a mercados nacionales e internacionales, y empresas como Fujian Makeng Mining, Yunnan Tin Group, Zijin Mining, China Gold Group, Wuyang Mining, Magang Holding, Jiangxi Tungsten Group, entre otros, son usuarios fieles de las mallas de NMS New Technology Material, que han recibido amplios elogios de los clientes por su resistencia al desgaste, capacidad antitaponamiento y eficiencia de cribado.

Mirando hacia el futuro, con el continuo avance de la tecnología de remanufactura y el constante apoyo de las políticas nacionales, la industria de remanufactura de maquinaria minera de China tendrá un espacio de desarrollo aún más amplio. Jiangxi Xinkuang Zhiwei aprovechará las oportunidades históricas, seguirá manteniendo el concepto de desarrollo sostenible, aumentará la innovación tecnológica y la capacitación de talentos, mejorará continuamente el nivel de tecnología de remanufactura y la calidad del servicio, y contribuirá al impulso del desarrollo saludable y sostenible de la industria de remanufactura de maquinaria minera en China.

Más proyectos de remanufactura↓↓↓

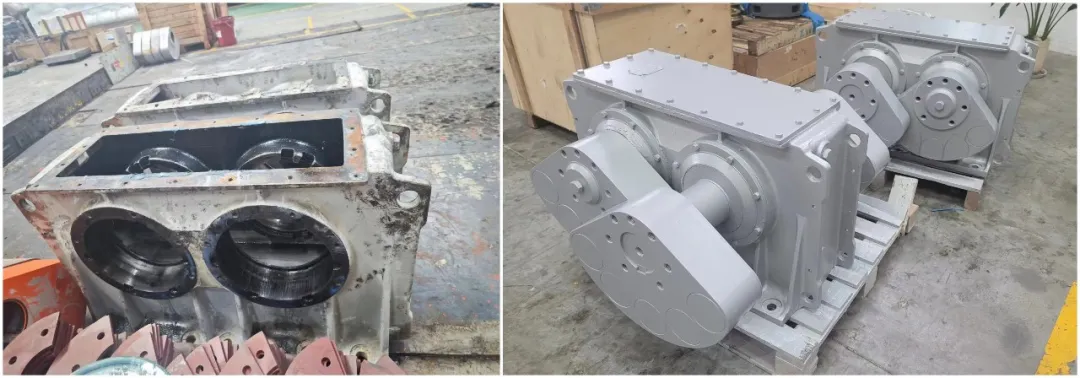

Equipos de la serie CH y HP de un grupo minero en Fujian antes y después del proceso de remanufactura

El marco superior e inferior de H6800 y el cono móvil de HP500 de un grupo minero en Jilin antes y después del proceso de remanufactura

El marco superior e inferior de CH870F de un grupo minero en Liaoning después del proceso de remanufactura

El marco superior de CH870 de un grupo de metales no ferrosos en Shanxi antes y después del proceso de remanufactura

La máquina completa de CH440 de una gran central hidroeléctrica antes y después del proceso de remanufactura

El conjunto del anillo de ajuste de HP500 de un grupo de cobre en Yunnan después del proceso de remanufactura

La máquina completa JM1108 de un proyecto en Malasia antes y después del proceso de remanufactura

Conocimientos relacionados con la remanufactura

¿Qué tecnologías involucra la remanufactura?

Tecnología de pruebas no destructivas: Este es el primer paso en el proceso de remanufactura, utilizado para inspeccionar exhaustivamente equipos o piezas usadas para determinar si son aptas para la remanufactura y el grado de reparación necesario. Las tecnologías comunes de pruebas no destructivas incluyen pruebas ultrasónicas, pruebas de rayos X, pruebas de partículas magnéticas, pruebas de penetración, etc.

Tecnología de medición precisa: Durante el proceso de remanufactura, es necesario medir con precisión las dimensiones, formas y precisión de posición de las piezas para garantizar que cumplan con los requisitos de diseño del equipo original después de la remanufactura.

Tecnología de ingeniería de superficies: Las máquinas mineras a menudo experimentan desgaste severo o corrosión durante su uso, por lo que la tecnología de ingeniería de superficies juega un papel importante en la remanufactura. Esto incluye tecnologías como pulverización térmica, galvanoplastia, recubrimiento químico, recubrimiento láser, soldadura por plasma, etc., utilizadas para restaurar o mejorar las propiedades superficiales de las piezas.

Tecnología de mecanizado de precisión: Para las piezas que necesitan ser reemplazadas o reparadas, la tecnología de mecanizado de precisión es esencial. Esto puede incluir procesos de mecanizado como torneado CNC, fresado, rectificado, taladrado, así como procesos especiales como electroerosión, corte láser, entre otros.

Tecnología de soldadura y conexión: En el proceso de remanufactura, a menudo es necesario soldar o conectar las piezas. Esto incluye soldadura por arco convencional, soldadura por gas de protección, así como tecnologías avanzadas como soldadura láser, soldadura por haz de electrones, entre otros.

Tecnología de tratamiento térmico: Para mejorar las propiedades mecánicas de las piezas remanufacturadas, a menudo es necesario someterlas a un tratamiento térmico. Esto incluye procesos como recocido, temple, revenido, así como tratamientos de endurecimiento de superficie como carbonitruración, nitruración, entre otros.

Tecnología de integración de sistemas y puesta a punto: La remanufactura no solo implica la reparación o reemplazo de piezas, también incluye el reensamblaje y puesta a punto de todo el sistema. Esto requiere que las empresas de remanufactura tengan la tecnología y capacidad de integración de sistemas, asegurando que los equipos reacondicionados puedan funcionar correctamente.

Tecnología de gestión de la información: El proceso de fabricación moderno cada vez depende más del apoyo de la tecnología de la información, incluidos la gestión del ciclo de vida del producto (PLM), el diseño asistido por computadora (CAD), la fabricación asistida por computadora (CAM), la planificación de recursos empresariales (ERP), etc., para mejorar la eficiencia y la calidad del proceso de fabricación.

Tecnología ambiental y limpia: Los desechos generados en el proceso de fabricación deben ser tratados de manera efectiva, incluidos los desechos de agua, aire, residuos, etc., para cumplir con los requisitos ambientales. Por lo tanto, la tecnología ambiental y la producción limpia también son partes indispensables del proceso de fabricación.

¿Cuáles son los pasos clave en el proceso de remanufactura?

En el proceso de remanufactura, para garantizar que la calidad y el rendimiento del producto cumplan con los estándares de fábrica originales, es necesario tomar una serie de medidas estrictas de gestión y control de calidad. A continuación se presentan algunos pasos clave:

Planificación de la calidad: antes de que comience el proceso de remanufactura, se debe elaborar un plan detallado de calidad que establezca los objetivos, estándares y métodos de prueba de calidad del producto.

Inspección de recepción: realizar una inspección completa y no destructiva de los equipos o componentes antiguos recuperados, evaluar la posibilidad de remanufactura y seleccionar los componentes adecuados para la remanufactura.

Limpieza a fondo: limpiar a fondo los componentes, eliminar aceites, óxido y otros contaminantes para prepararlos para el procesamiento y la prueba posteriores.

Medición y análisis precisos: utilizar herramientas y técnicas de medición precisas para analizar detalladamente las dimensiones, formas y propiedades de los materiales de los componentes, con el fin de desarrollar soluciones de reparación adecuadas.

Selección de técnicas de reparación: elegir las técnicas de reparación adecuadas, como la tecnología de ingeniería de superficies, la tecnología de mecanizado de precisión, la tecnología de soldadura yconexión, según el daño específico de los componentes, para garantizar que el rendimiento de los componentes reparados cumpla con los estándares de fábrica originales.

Control de calidad: implementar un estricto control de calidad en cada etapa de la remanufactura, incluyendo la inspección de materias primas, la inspección del proceso y la inspección del producto terminado, para garantizar que cada paso cumpla con los estándares de calidad y los procedimientos operativos establecidos.

Proceso de trabajo estandarizado: establecer un proceso de trabajo estandarizado y un manual de operaciones para asegurar que cada operador pueda realizar las tareas de acuerdo con un estándar uniforme, reduciendo errores humanos.

Equipos de detección avanzados: utilizar equipos de detección avanzados y tecnologías como máquinas de medición de coordenadas, analizadores espectrales, máquinas de prueba de fatiga, etc., para realizar pruebas exhaustivas de rendimiento en los productos remanufacturados y asegurar que cumplan con las especificaciones técnicas originales de fábrica.

Mejora continua de la calidad: recopilar y analizar datos durante el proceso de remanufactura, identificar posibles problemas y puntos de mejora, y optimizar continuamente los procesos y medidas de control de calidad.

Cumplimiento de certificaciones y estándares: cumplir con las normas nacionales e internacionales relevantes, como el sistema de gestión de calidad ISO 9001, obtener las certificaciones necesarias para demostrar que la calidad y el rendimiento de los productos remanufacturados cumplen con los estándares de la industria.

Equipo técnico especializado: contar con un equipo técnico especializado con experiencia y conocimientos profesionales para hacer frente a diversos desafíos de reparación complejos y garantizar la calidad de los productos.

A través de la aplicación integral de estas medidas, las empresas de remanufactura pueden garantizar de manera efectiva que la calidad y el rendimiento de los productos cumplan con los estándares originales de fábrica, ganando la confianza de los clientes y el reconocimiento del mercado.